POZNAJ PRZYSZŁOŚĆ TECHNOLOGII KRANOWEJ Z BAUCOR:

BEZSZWOWE ROZWIĄZANIA, KTÓRE ZMIENIAJĄ SPOSÓB INTERAKCJI Z WODĄ, KAŻDEGO DNIA

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

POZNAJ PRZYSZŁOŚĆ TECHNOLOGII KRANOWEJ Z BAUCOR:

BEZSZWOWE ROZWIĄZANIA, KTÓRE ZMIENIAJĄ SPOSÓB INTERAKCJI Z WODĄ, KAŻDEGO DNIA

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

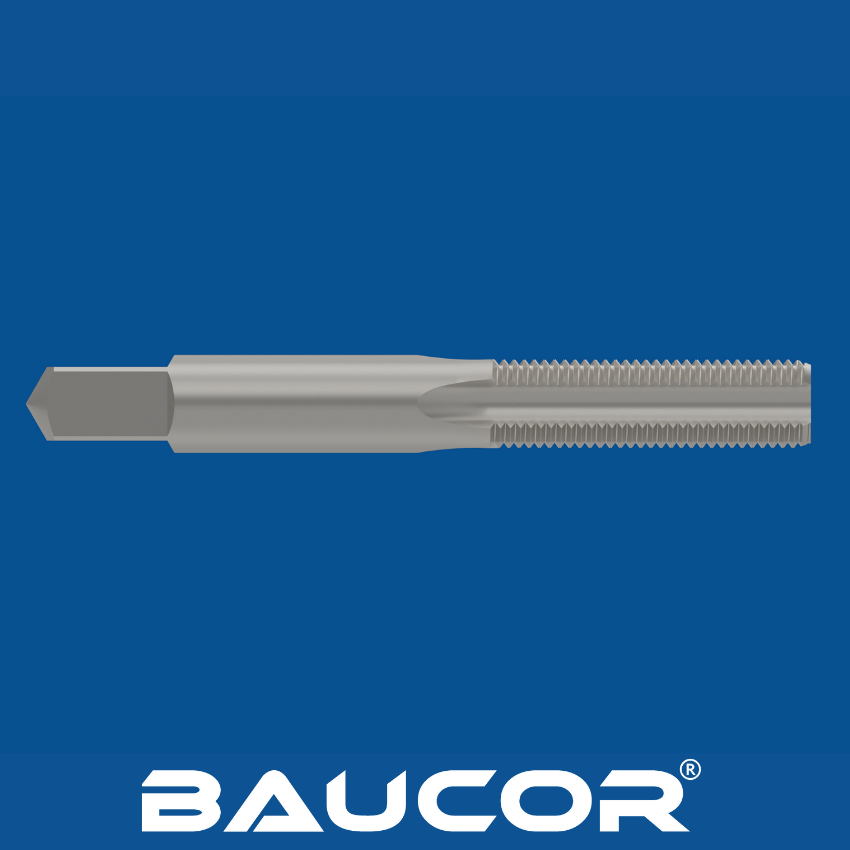

Gwintowniki dolne: Gwintowanie do dna otworów nieprzelotowych

Gwintowniki dolne, znane również jako gwintowniki wtykowe, są narzędziami tnącymi przeznaczonymi do tworzenia gwintów w otworach nieprzelotowych, czyli otworach, które nie przechodzą do końca przez obrabiany przedmiot. Ich unikalna konstrukcja pozwala na nacinanie gwintów do samego dna otworu, zapewniając pełne i bezpieczne połączenie gwintowe.

Jak działają gwintowniki z dnem

Pełny profil gwintu: W przeciwieństwie do innych gwintowników ze stożkowymi końcówkami, gwintowniki dolne mają pełny profil gwintu, który rozciąga się aż do końcówki. Konstrukcja ta umożliwia nacinanie gwintów aż do dna nieprzelotowego otworu bez pozostawiania żadnych niegwintowanych części.

Działanie tnące: Podobnie jak inne gwintowniki, gwintowniki z dnem mają krawędzie tnące, które usuwają materiał z przedmiotu obrabianego w celu utworzenia gwintu. Gdy gwintownik jest obracany i wprowadzany do otworu, krawędzie tnące stopniowo odcinają materiał, tworząc spiralne rowki, które tworzą gwinty wewnętrzne.

Usuwanie wiórów: Rowki pomiędzy krawędziami tnącymi służą do odprowadzania wiórów z otworu. W otworach nieprzelotowych wióry są gromadzone w rowkach, a następnie usuwane po wyciągnięciu gwintownika.

Gwintowniki dolne: Gwintowanie do dna otworów nieprzelotowych

Gwintowniki dolne, znane również jako gwintowniki wtykowe, są narzędziami tnącymi przeznaczonymi do tworzenia gwintów w otworach nieprzelotowych, czyli otworach, które nie przechodzą do końca przez obrabiany przedmiot. Ich unikalna konstrukcja pozwala na nacinanie gwintów do samego dna otworu, zapewniając pełne i bezpieczne połączenie gwintowe.

Jak działają gwintowniki z dnem

Korzyści z używania gwintowników z dnem

Zastosowania gwintowników doczołowych

Gwintowniki doczołowe są wykorzystywane w różnych gałęziach przemysłu i zastosowaniach, w których konieczne jest gwintowanie otworów nieprzelotowych, w tym:

Proces produkcji gwintowników z dnem

Proces produkcji gwintowników z dnem jest podobny do procesu produkcji innych gwintowników, z kilkoma kluczowymi różnicami:

Przestrzeganie tego skrupulatnego procesu produkcyjnego pozwala wytwarzać wysokiej jakości gwintowniki z dnem, zdolne do tworzenia mocnych i niezawodnych gwintów w otworach nieprzelotowych w różnych branżach i zastosowaniach.

Jako wiodący producent narzędzi skrawających, Baucor oferuje szeroką gamę rozmiarów gwintowników, aby zaspokoić różnorodne potrzeby swoich klientów z różnych branż. Chociaż katalog produktów może się różnić, można oczekiwać następujących zakresów rozmiarów:

Rozmiary ułamkowe (cale):

Nadwymiarowe: Baucor może również oferować gwintowniki nadwymiarowe do określonych zastosowań, w których wymagany jest nieco większy gwint w celu lepszego dopasowania lub wytrzymałości.

Rozmiary metryczne (milimetry):

Standardowe: Szeroki wybór rozmiarów metrycznych, prawdopodobnie zaczynając od M1, M1.2, M1.6, M2 i przechodząc do większych średnic, takich jak M10, M12, M16, a nawet wyższych, zaspokajając potrzeby użytkowników preferujących pomiary metryczne.

Rozmiary specjalne:

Uwagi dodatkowe:

Uzyskiwanie dokładnych informacji:

Aby uzyskać najdokładniejsze i najbardziej aktualne informacje na temat konkretnych rozmiarów gwintowników produkowanych przez Baucor, zaleca się:

Korzystając z tych zasobów, możesz mieć pewność, że wybierzesz idealny rozmiar gwintownika Baucor do swoich zastosowań gwintowania.

Gwintowniki dolne, zaprojektowane do gwintowania na pełną głębokość otworu nieprzelotowego, są wykonane z różnych materiałów, aby dopasować się do różnych zastosowań i materiałów obrabianego przedmiotu. Oto lista możliwych do zastosowania materiałów:

Popularne materiały:

Mniej popularne materiały:

Dodatkowe uwagi:

Wybór odpowiedniego materiału na gwintownik dolnozwojny zależy od konkretnego zastosowania, materiału obrabianego przedmiotu, pożądanej jakości gwintu i względów budżetowych. W przypadku większości gwintów ogólnego przeznaczenia, HSS jest odpowiednim i opłacalnym wyborem. Jednak w przypadku twardszych materiałów, produkcji wielkoseryjnej lub wymagających zastosowań, bardziej odpowiednie mogą być gwintowniki kobaltowe lub węglikowe. Konsultacja z doświadczonym dostawcą lub producentem może pomóc w wyborze najlepszego materiału do konkretnych potrzeb.

Gwintowniki dolne, zaprojektowane do gwintowania na pełną głębokość otworu nieprzelotowego, są wykonane z różnych materiałów, aby dopasować się do różnych zastosowań i materiałów obrabianego przedmiotu. Oto lista możliwych do zastosowania materiałów:

Popularne materiały:

Mniej popularne materiały:

Dodatkowe uwagi:

Wybór odpowiedniego materiału na gwintownik dolnozwojny zależy od konkretnego zastosowania, materiału obrabianego przedmiotu, pożądanej jakości gwintu i względów budżetowych. W przypadku większości gwintów ogólnego przeznaczenia, HSS jest odpowiednim i opłacalnym wyborem. Jednak w przypadku twardszych materiałów, produkcji wielkoseryjnej lub wymagających zastosowań, bardziej odpowiednie mogą być gwintowniki kobaltowe lub węglikowe. Konsultacja z doświadczonym dostawcą lub producentem może pomóc w wyborze najlepszego materiału do konkretnych potrzeb.

Gwintowniki mogą być pokryte różnymi powłokami w celu zwiększenia ich wydajności, trwałości i wszechstronności. Oto powszechnie stosowane i specjalistyczne powłoki:

Typowe powłoki:

Inne powłoki:

Wybór odpowiedniej powłoki:

Idealna powłoka dla gwintownika z dnem zależy od kilku czynników, w tym

Konsultacja z producentem gwintownika lub doświadczonym dostawcą może pomóc w wyborze optymalnej powłoki dla konkretnych potrzeb.

Gwintowniki są niezbędnymi narzędziami do tworzenia gwintów w otworach nieprzelotowych, co jest powszechnym wymogiem w różnych branżach i zastosowaniach.

Zastosowania przemysłowe:

Inne zastosowania:

Wszechstronność gwintowników z dnem sprawia, że są one niezbędnymi narzędziami w różnych branżach i zastosowaniach, w których wymagane jest precyzyjne i kompletne gwintowanie otworów nieprzelotowych.

Gwintowniki dolne, wyspecjalizowane do gwintowania otworów nieprzelotowych na pełną głębokość, są kluczowymi narzędziami w różnych branżach, które wymagają precyzyjnego i bezpiecznego gwintowania wewnętrznego. Oto zestawienie kluczowych branż, w których gwintowniki z dnem są powszechnie stosowane:

Wszechstronność gwintowników z dnem sprawia, że są one niezbędnymi narzędziami w wielu branżach i zastosowaniach, w których wymagane jest precyzyjne i kompletne gwintowanie otworów nieprzelotowych.

Gwintowniki dolne, zaprojektowane do nacinania gwintów do samego dna otworu nieprzelotowego, są używane głównie z maszynami, które zapewniają precyzyjną kontrolę i stabilność operacji gwintowania. Maszyny te obejmują:

Wybór odpowiedniej maszyny:

Wybór maszyny do gwintowania dolnego zależy od kilku czynników:

Starannie oceniając te czynniki, można wybrać najbardziej odpowiednią maszynę do aplikacji gwintowania dolnego, zapewniając wydajną i dokładną produkcję gwintów.

Jako wiodący producent narzędzi skrawających, Baucor prawdopodobnie oferuje kompleksowy zakres usług wsparcia projektowego i inżynieryjnego dla swoich gwintowników, których celem jest pomoc klientom w optymalizacji procesów gwintowania i osiągnięciu najlepszych możliwych wyników. Usługi te mogą obejmować

Wsparcie projektowe:

Wsparcie inżynieryjne:

Usługi dodatkowe:

Zapewniając kompleksowy pakiet usług wsparcia projektowego i inżynieryjnego, Baucor stara się być cennym partnerem dla swoich klientów, pomagając im osiągnąć najlepsze możliwe wyniki w operacjach gwintowania.

Baucor oferuje rozwiązania produkcyjne i inżynieryjne dostosowane do indywidualnych potrzeb klientów w różnych branżach.

Inżynierowie Baucor mogą przejrzeć Twój projekt i udzielić Ci wskazówek, które pomogą Ci udoskonalić możliwości produkcyjne, opłacalność i wydajność.

Gwintowniki dolne, zaprojektowane do gwintowania otworów nieprzelotowych na pełną głębokość, są zgodne z określonymi zasadami projektowania, aby zapewnić optymalną wydajność i jakość gwintu:

Przestrzegając tych wytycznych projektowych, producenci mogą produkować wysokiej jakości gwintowniki, które zapewniają niezawodną i wydajną pracę przy gwintowaniu otworów nieprzelotowych. Precyzyjne połączenie pełnego profilu gwintu, geometrii krawędzi tnącej i doboru materiału zapewnia optymalną jakość gwintu, minimalne tarcie i zmniejszone ryzyko pęknięcia gwintownika, dzięki czemu gwintowniki z dnem są niezbędne w różnych zastosowaniach w różnych branżach.