BAUCOR: PRECYZYJNIE ZAPROJEKTOWANE ROZWIERTAKI ZAPEWNIAJĄCE DOSKONAŁE WYKOŃCZENIE.

KAŻDY OTWÓR. ZA KAŻDYM RAZEM.

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

BAUCOR: PRECYZYJNIE ZAPROJEKTOWANE ROZWIERTAKI ZAPEWNIAJĄCE DOSKONAŁE WYKOŃCZENIE.

KAŻDY OTWÓR. ZA KAŻDYM RAZEM.

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

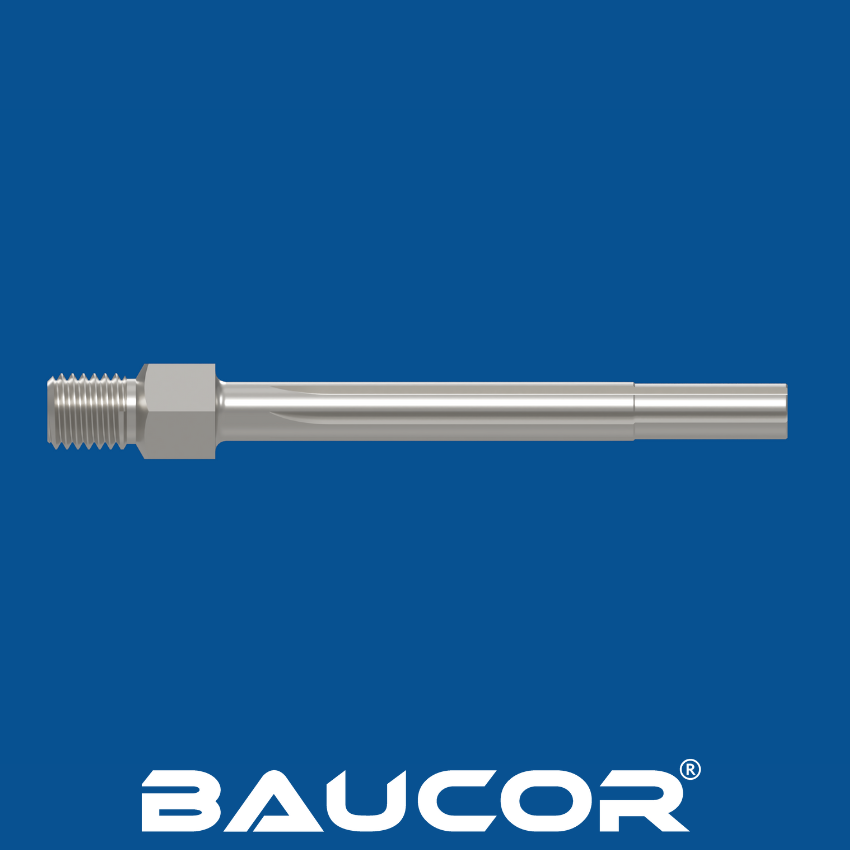

Rozwiertak pilotujący to narzędzie skrawające używane do powiększania i wykańczania istniejących otworów z wysoką precyzją i dokładnością. Jego cechą wyróżniającą jest pilot, cylindryczne przedłużenie na przednim końcu, które prowadzi rozwiertak i zapewnia, że pozostaje on wyśrodkowany w istniejącym otworze.

Jak działają rozwiertaki z pilotem:

Konstrukcja:

Cięcie:

Produkcja pilotowanych rozwiertaków obejmuje szereg precyzyjnych kroków, z których każdy zapewnia dokładność, trwałość i wydajność narzędzia:

Wybór materiału:

Wykrawanie:

Toczenie i frezowanie:

Obróbka cieplna:

Szlifowanie i wykańczanie:

Powłoka (opcjonalnie):

Montaż (w przypadku zdejmowanych pilotów):

Kontrola jakości:

Dodatkowe kwestie:

Rozumiejąc proces produkcji i uwarunkowania projektowe, użytkownicy mogą wybrać najbardziej odpowiedni rozwiertak pilotujący do swoich konkretnych potrzeb, zapewniając optymalną wydajność, precyzję i trwałość.

Baucor oferuje szeroki zakres rozmiarów dostosowanych do różnych średnic otworów i zastosowań w różnych branżach. Rozmiary rozwiertaków z pilotem są zazwyczaj określane na podstawie średnicy rowków skrawających i średnicy pilota.

Rozmiary standardowe:

Standardowe rozmiary rozwiertaków pilotowych Baucor prawdopodobnie obejmują szeroki zakres, w tym:

Rozmiary pilotujące:

Średnica pilota jest zazwyczaj nieco mniejsza niż średnica rowka skrawającego, aby zapewnić dokładne dopasowanie do istniejącego otworu. Baucor prawdopodobnie oferuje różne rozmiary pilotów dla każdej średnicy rozwiertaka, aby dostosować się do różnych tolerancji otworów i zastosowań.

Rozmiary niestandardowe:

Oprócz standardowych rozmiarów, Baucor prawdopodobnie oferowałby niestandardowe rozmiary rozwiertaków pilotujących, aby spełnić określone wymagania klientów. Może to obejmować produkcję rozwiertaków o niestandardowych średnicach lub unikalnych konstrukcjach rowków dostosowanych do konkretnych zastosowań.

Rozwiertaki trzpieniowe są produkowane z materiałów wybranych ze względu na ich twardość, odporność na zużycie i zdolność do utrzymania ostrej krawędzi tnącej podczas procesu obróbki. Oto obszerna lista możliwych materiałów wykorzystywanych do ich budowy:

Popularne materiały:

Mniej popularne materiały:

Materiały powłokowe:

Oprócz materiału bazowego, rozwiertaki pilotowe mogą być powlekane różnymi materiałami w celu dalszego zwiększenia ich wydajności:

Wybór odpowiedniego materiału i powłoki dla rozwiertaka pilotującego zależy od kilku czynników, w tym:

Konsultacja z ekspertem od narzędzi lub producentem rozwiertaków może pomóc w wyborze odpowiedniego materiału i powłoki do konkretnych potrzeb.

Powłoki nakładane na rozwiertaki pilotowe znacznie zwiększają ich wydajność, odporność na zużycie i żywotność. Oto obszerna lista powłok powszechnie stosowanych na rozwiertakach pilotowych:

Powłoki PVD (Physical Vapor Deposition):

Powłoki CVD (Chemical Vapor Deposition):

Inne powłoki:

Wybór odpowiedniej powłoki:

Wybór najlepszej powłoki dla rozwiertaka pilotowego zależy od kilku czynników:

Konsultacja z ekspertem ds. narzędzi lub producentem rozwiertaków może pomóc w wyborze najbardziej odpowiedniej powłoki do konkretnych potrzeb.

Rozwiertaki trzpieniowe to wszechstronne narzędzia wykorzystywane w wielu branżach i zastosowaniach, w których kluczowe znaczenie ma precyzyjne wyrównanie i wykończenie otworów. Oto zestawienie ich typowych zastosowań:

Przemysł motoryzacyjny:

Przemysł lotniczy:

Przemysł wytwórczy:

Produkcja narzędzi i matryc:

Produkcja urządzeń medycznych:

Inne zastosowania:

Zalety rozwiertaków sterowanych:

Rozwiertaki trzpieniowe są nieocenionymi narzędziami w branżach, w których precyzja i dokładność mają kluczowe znaczenie dla zapewnienia właściwego dopasowania, działania i trwałości różnych komponentów i zespołów.

Rozwiertaki pilotowe to wszechstronne narzędzia stosowane w różnych branżach, w których kluczowe znaczenie ma precyzyjne powiększanie, wyrównywanie i wykańczanie otworów. Oto podział kluczowych branż, które wykorzystują rozwiertaki pilotowane:

Przemysł motoryzacyjny:

Przemysł lotniczy:

Przemysł wytwórczy:

Produkcja urządzeń medycznych:

Przemysł naftowy i gazowy:

Przemysł energetyczny:

Inne branże:

Podsumowując, pilotowane rozwiertaki są cennymi narzędziami w branżach wymagających wysokiej precyzji, dokładności i niezawodności w operacjach wykańczania otworów. Ich zdolność do utrzymywania osiowości i tworzenia gładkich wykończeń sprawia, że są one niezbędne w sektorach motoryzacyjnym, lotniczym, produkcyjnym, medycznym, energetycznym i innych.

Rozwiertaki sterowane są używane z różnymi maszynami, które mogą zapewnić niezbędną moc obrotową i stabilność do precyzyjnego powiększania i wykańczania otworów. Wybór konkretnej maszyny zależy od rozmiaru i złożoności obrabianego przedmiotu, pożądanego poziomu precyzji i wielkości produkcji. Oto kilka typowych maszyn używanych z rozwiertakami pilotowanymi:

Uwagi dodatkowe:

Wybierając odpowiednią maszynę i przestrzegając właściwych procedur operacyjnych, rozwiertaki pilotowane mogą być skutecznie wykorzystywane do tworzenia precyzyjnych, dokładnych i gładkich otworów w różnych zastosowaniach w różnych branżach.

W Baucor dokładamy wszelkich starań, aby dostarczać naszym klientom coś więcej niż tylko najwyższej klasy rozwiertaki pilotowane. Jesteśmy oddanym partnerem w zakresie precyzji i wydajności, oferując kompleksowe wsparcie projektowe i inżynieryjne, aby zapewnić osiągnięcie najlepszych możliwych wyników w zastosowaniach.

Nasz zespół doświadczonych inżynierów jest tutaj, aby współpracować z Tobą, tworząc niestandardowe rozwiertaki pilotowane dostosowane dokładnie do Twoich unikalnych potrzeb. Skrupulatnie optymalizujemy geometrię rozwiertaka, konstrukcję rowka wiórowego, średnicę pilota i dobór materiału, zapewniając idealną równowagę między wydajnością skrawania a trwałością narzędzia dla konkretnego zastosowania.

Rozumiemy, że każde zastosowanie jest inne. Dlatego nasi inżynierowie udzielają fachowych wskazówek dotyczących najlepszych praktyk w zakresie stosowania naszych rozwiertaków pilotujących w konkretnym scenariuszu. Oferujemy zalecenia dotyczące parametrów skrawania, smarowania i konserwacji narzędzia, maksymalizując zarówno żywotność narzędzia, jak i dokładność wykończenia otworu.

Wybór odpowiedniego materiału na rozwiertak pilotujący ma kluczowe znaczenie. Oferujemy fachowe doradztwo w zakresie wyboru materiału, biorąc pod uwagę takie czynniki, jak materiał obrabianego przedmiotu, pożądana tolerancja otworu i częstotliwość użytkowania. Nasze zalecenia dotyczące stali szybkotnącej (HSS), kobaltowej stali szybkotnącej (HSS-Co) lub węglika spiekanego są zawsze dostosowane do zapewnienia optymalnej wydajności dla konkretnych potrzeb.

Wspieramy nasze produkty. Nasz zespół wsparcia technicznego jest zawsze gotowy do pomocy w przypadku jakichkolwiek wyzwań. Analizujemy zużyte lub uszkodzone rozwiertaki, identyfikujemy przyczyny wszelkich problemów i zalecamy działania naprawcze, aby zapewnić płynną pracę.

W Baucor wierzymy, że wiedza to potęga. Oferujemy różnorodne programy szkoleniowe i zasoby, w tym samouczki i podręczniki online, aby wyposażyć Cię w wiedzę potrzebną do prawidłowego użytkowania i konserwacji rozwiertaków pilotowych. Zapewnia to spójne wyniki i pomaga maksymalnie wykorzystać inwestycję.

Baucor to nie tylko zakup narzędzia - to inwestycja w partnerstwo, którego celem jest Twój sukces. Nasze zaangażowanie w zadowolenie klienta i niezachwiana koncentracja na jakości sprawiają, że jesteśmy zaufanym partnerem w branży produkcyjnej i naprawczej.

Baucor oferuje rozwiązania produkcyjne i inżynieryjne dostosowane do indywidualnych potrzeb klientów w różnych branżach.

Inżynierowie Baucor mogą przejrzeć Twój projekt i udzielić Ci wskazówek, które pomogą Ci udoskonalić możliwości produkcyjne, opłacalność i wydajność.

Projektowanie pilotowanych rozwiertaków wymaga starannego rozważenia kilku czynników, aby zapewnić, że będą one wykonywać dokładne, dobrze wyrównane otwory z gładkimi wykończeniami, zachowując jednocześnie zdolność cięcia w czasie. Oto kluczowe wytyczne projektowe:

Średnica i długość pilota:

Konstrukcja rowka tnącego:

Geometria krawędzi skrawającej:

Wybór materiału:

Powłoka (opcjonalnie):

Długość całkowita i konstrukcja trzpienia:

Faza:

Tolerancje:

Przestrzegając tych wytycznych projektowych i wybierając odpowiednie materiały i powłoki, producenci mogą produkować wysokiej jakości rozwiertaki pilotujące, które zapewniają precyzyjne, dokładne i niezawodne wykończenie otworów w szerokim zakresie zastosowań.