POZNAJ RÓŻNICĘ BAUCOR.

ODKRYJ PRECYZYJNIE ZAPROJEKTOWANE ROZWIERTAKI, KTÓRE NA NOWO DEFINIUJĄ WYKAŃCZANIE OTWORÓW.

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

POZNAJ RÓŻNICĘ BAUCOR.

ODKRYJ PRECYZYJNIE ZAPROJEKTOWANE ROZWIERTAKI, KTÓRE NA NOWO DEFINIUJĄ WYKAŃCZANIE OTWORÓW.

Opowiedz trochę o swojej marce, konkretnym produkcie lub promocji.

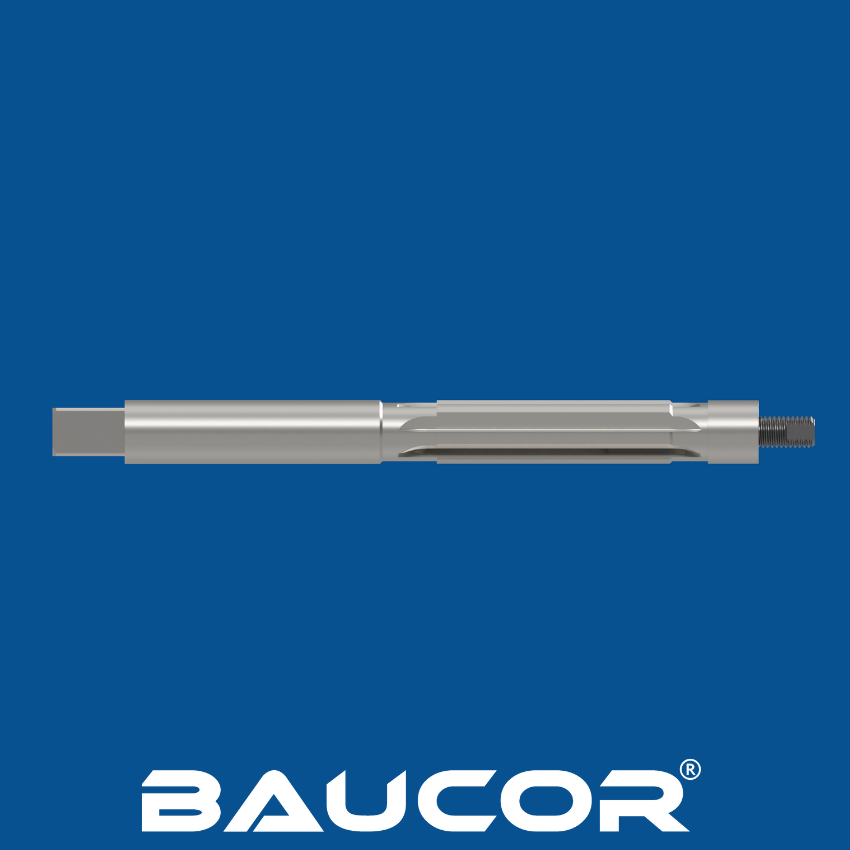

Rozwiertaki rozprężne to wszechstronne narzędzia tnące przeznaczone do precyzyjnego powiększania istniejących otworów w różnych materiałach. Oferują ekonomiczny i skuteczny sposób na osiągnięcie dokładnych wymiarów otworów i gładszych wykończeń.

Jak działają rozwiertaki rozszerzające:

Tworzenie rozwiertaków rozprężnych obejmuje szereg precyzyjnych etapów obróbki i obróbki cieplnej, aby zapewnić ich trwałość, dokładność i wydajność cięcia. Oto przegląd typowego procesu produkcyjnego:

Wybór materiału:

Najpopularniejszym materiałem jest stal szybkotnąca (HSS) ze względu na jej twardość, odporność na zużycie i zdolność wytrzymywania wysokich temperatur skrawania.

W przypadku określonych zastosowań można zastosować rozwiertaki ze stali kobaltowej lub węglików spiekanych, aby zwiększyć trwałość i wydajność w przypadku twardszych materiałów.

Puste przygotowanie:

Wybrany materiał jest cięty na cylindryczne półfabrykaty o pożądanej długości i średnicy.

Półfabrykaty są następnie wyżarzane w celu złagodzenia naprężeń wewnętrznych i poprawy obrabialności.

Toczenie i frezowanie:

Półfabrykaty są montowane na tokarce lub maszynie CNC w celu wykonania operacji toczenia w celu utworzenia profilu zewnętrznego, w tym stożkowego trzpienia i korpusu.

Operacje frezowania służą do wykonania rowków (krawędzi skrawających) i mechanizmu śruby regulacyjnej.

Obróbka cieplna:

Rozwiertaki poddawane są procesom hartowania i odpuszczania w celu uzyskania pożądanej twardości i wytrzymałości.

Hartowanie polega na podgrzaniu rozwiertaka do wysokiej temperatury, a następnie szybkim schłodzeniu go w celu wytworzenia struktury martenzytycznej, zwiększającej twardość.

Odpuszczanie polega na ponownym podgrzaniu rozwiertaka do niższej temperatury, a następnie powolnym jego chłodzeniu w celu zmniejszenia kruchości i poprawy wytrzymałości.

Szlifowanie i wykańczanie:

Precyzyjne operacje szlifowania wykonywane są w celu uzyskania ostatecznych wymiarów i wykończenia powierzchni rozwiertaka.

Rowki są szlifowane pod odpowiednim kątem i z odpowiednimi odstępami, co zapewnia optymalną wydajność cięcia.

Mechanizm śruby regulacyjnej jest również szlifowany, aby zapewnić płynne i dokładne rozszerzanie.

Inspekcja i kontrola jakości:

Każdy rozwiertak przechodzi rygorystyczną kontrolę w celu sprawdzenia jego wymiarów, geometrii cięcia i wykończenia powierzchni.

Są one również testowane pod kątem funkcjonalności i wydajności cięcia, aby upewnić się, że spełniają wymagane standardy.

Znakowanie i pakowanie:

Rozwiertaki są oznaczone odpowiednimi informacjami, takimi jak rozmiar, materiał i oznaczenie producenta.

Następnie są pakowane w celu dystrybucji i sprzedaży.

Proces produkcji rozwiertaków rozprężnych wymaga specjalistycznej wiedzy, możliwości precyzyjnej obróbki i rygorystycznych środków kontroli jakości, aby zapewnić produkcję wysokiej jakości narzędzi, które zapewniają dokładne i niezawodne działanie w różnych zastosowaniach.

Baucor, renomowany producent narzędzi skrawających, oferuje szeroką gamę rozmiarów rozwiertaków rozszerzających, dostosowanych do różnych zastosowań. Chociaż ich konkretna oferta może się różnić, oto ogólny przegląd typowych zakresów rozmiarów, które zazwyczaj można znaleźć u Baucor lub podobnych producentów:

Rozmiary metryczne:

Rozmiary imperialne:

Wybór materiału na rozwiertaki rozprężne odgrywa kluczową rolę w ich wydajności, trwałości i przydatności do określonych zastosowań. Oto szczegółowe spojrzenie na różne materiały stosowane w ich konstrukcji:

Popularne materiały:

Stal szybkotnąca (HSS):

Stal kobaltowa (HSS-Co):

Materiały specjalne:

Sproszkowany metal (PM) HSS:

Cermetal:

Uwagi dodatkowe:

Obróbka powierzchni:

Materiały do konkretnych zastosowań:

Dla określonych branż i materiałów mogą być dostępne specjalistyczne materiały rozwiertaków, takie jak:

Wybór materiału na rozwiertak zależy od kilku czynników, w tym:

Dokładne rozważenie tych czynników i wybór odpowiedniego materiału pozwala zapewnić optymalną wydajność, trwałość i opłacalność operacji rozwiercania.

Powłoki odgrywają kluczową rolę w poprawie wydajności, trwałości narzędzi i ogólnej skuteczności rozwiertaków rozprężnych. Zapewniają one lepszą smarowność, zmniejszają tarcie i zwiększają odporność na zużycie, umożliwiając płynniejsze cięcie i dłuższą żywotność narzędzia. Oto obszerna lista powłok powszechnie stosowanych w rozwiertakach rozprężnych:

Powłoki PVD (Physical Vapor Deposition):

Azotek tytanu (TiN):

Węgloazotek tytanu (TiCN):

Azotek tytanowo-aluminiowy (TiAlN):

Azotek tytanu aluminium (AlTiN):

Powłoki CVD (chemiczne osadzanie z fazy gazowej):

Inne powłoki:

Wybór odpowiedniej powłoki:

Wybór optymalnej powłoki dla rozwiertaka rozprężnego zależy od kilku czynników, w tym

Dokładna ocena tych czynników i wybór odpowiedniej powłoki może znacznie zwiększyć wydajność, trwałość i opłacalność rozwiertaków rozprężnych.

Rozwiertaki rozprężne to wszechstronne narzędzia wykorzystywane w wielu branżach i zastosowaniach, w których niezbędne jest precyzyjne powiększanie i wykańczanie otworów. Oto podział ich typowych zastosowań:

Zastosowania przemysłowe:

Obróbka skrawaniem i produkcja:

Naprawa samochodów:

Przemysł lotniczy:

Hydraulika i budowa rurociągów:

Powiększanie otworów w rurach i kształtkach na potrzeby połączeń i napraw.

Rozwiercanie zadziorów i szorstkich krawędzi w celu zapewnienia płynniejszego przepływu i lepszego uszczelnienia.

Inne zastosowania:

Rusznikarstwo:

Produkcja instrumentów muzycznych:

Produkcja urządzeń medycznych:

Rozwiercanie otworów w implantach i narzędziach chirurgicznych w celu uzyskania precyzyjnego dopasowania i gładkich powierzchni.

Zalety stosowania rozwiertaków rozprężnych:

Użycie rozwiertaków rozprężnych w tych zastosowaniach oferuje kilka korzyści:

Rozwiertaki są niezbędnymi narzędziami zarówno dla profesjonalistów, jak i entuzjastów majsterkowania, zapewniając niezawodny i wydajny sposób na precyzyjne powiększanie i wykańczanie otworów w różnych zastosowaniach.

Rozwiertaki rozprężne są niezbędnymi narzędziami w wielu branżach, w których precyzyjne powiększanie i wykańczanie otworów ma kluczowe znaczenie. Ich wszechstronność i zdolność adaptacji sprawiają, że są one niezbędne w różnych zastosowaniach. Oto niektóre z kluczowych branż, które polegają na rozwiertakach rozprężnych:

Produkcja i obróbka skrawaniem:

Motoryzacja:

Lotnictwo i kosmonautyka:

Hydraulika i budowa rurociągów:

Inne branże:

Lista ta nie jest wyczerpująca, ponieważ rozwiertaki rozprężne znajdują zastosowanie w wielu innych branżach i specjalistycznych dziedzinach. Ich zdolność adaptacji, precyzja i opłacalność sprawiają, że są one cennymi narzędziami zarówno dla profesjonalistów, jak i hobbystów.

Rozwiertaki są wszechstronnymi narzędziami tnącymi, które mogą być używane w różnych maszynach do precyzyjnego powiększania i wykańczania otworów. Oto niektóre z popularnych maszyn, w których rozwiertaki rozprężne znajdują zastosowanie:

1. Tokarki:

2. Frezarki:

3. Prasy wiertarskie:

4. Maszyny CNC:

5. Maszyny przenośne:

Maszyny specjalistyczne:

Ważne kwestie:

Wybierając odpowiednią maszynę i przestrzegając właściwych procedur operacyjnych, rozwiertaki rozprężne mogą być skutecznie wykorzystywane do precyzyjnego i wydajnego powiększania otworów w różnych zastosowaniach.

Jako światowy lider w dziedzinie narzędzi skrawających, Baucor zobowiązuje się do zapewnienia kompleksowego wsparcia dla naszych rozwiertaków. Chcemy, aby nasi klienci otrzymywali optymalne rozwiązania dostosowane do ich konkretnych potrzeb.

Oto, czego można oczekiwać od naszego wsparcia projektowego i inżynieryjnego:

Niestandardowy projekt rozwiertaka:

Konsultacje inżynieryjne:

Oferując ten kompleksowy pakiet usług w zakresie projektowania, inżynierii i wsparcia technicznego, Baucor wykracza poza bycie zwykłym dostawcą narzędzi skrawających. Jesteśmy zaufanym partnerem, zaangażowanym w pomoc w osiąganiu celów produkcyjnych poprzez zoptymalizowane rozwiązania w zakresie rozwiercania i niezachwiane wsparcie.

Baucor oferuje rozwiązania produkcyjne i inżynieryjne dostosowane do indywidualnych potrzeb klientów w różnych branżach.

Inżynierowie Baucor mogą przejrzeć Twój projekt i udzielić Ci wskazówek, które pomogą Ci udoskonalić możliwości produkcyjne, opłacalność i wydajność.

Podczas projektowania lub wyboru rozwiertaków rozprężnych należy wziąć pod uwagę kilka kluczowych czynników, aby zapewnić optymalną wydajność, dokładność i trwałość narzędzia. Oto najważniejsze wskazówki projektowe:

Wybór materiału:

Konstrukcja rowka:

Konstrukcja korpusu rozwiertaka:

Średnica pilota:

Wybór powłoki:

Tolerancje i wykończenie powierzchni:

Dokładne rozważenie tych wytycznych projektowych i współpraca z renomowanym producentem, takim jak Baucor, może zapewnić, że rozwiertaki rozprężne są zaprojektowane i wyprodukowane tak, aby spełniały określone wymagania aplikacji, zapewniając optymalną wydajność, dokładność i trwałość.